고정 라이너, 고정 부시, 삽입 부시에 대한 조사

- 기계 설계 산업기사 & 기능사

- 2018. 5. 24. 23:33

2. 드릴 지그 부시

드릴 지그로 공작물을 가공할 때 지그 본체에 부시를 사용하지 않고 공구를 안내하면

공구와 칩의 마찰로 인해 본체의 수명이 단축된다, 이러한 현상을 막기 위하여 soak

모성이 강한 재료를 열처리 강화하여 부시로 사용하고 부시를 사용하므로 정확한 공

구의 안내와 특수한 작업을 쉽게 할 수 있다. 부시의 종류로는 고정부시, 삽입부시,

특수부시, 안내부시로 나눌 수 있다.

(1) 부시의 종류와 사용법

부시(bush)는 드릴(drill), 리이머(reamer), 카운터 보어(counter bore)등의 절삭공구

의 정확한 위치 결정 및 안내를 하기 위하여 사용되는 것으로, 복잡한 작업을 쉽

고 정밀하게 수행할 수 있으며, 드릴 지그에서는 중요한 역할을 수행하게 된다.

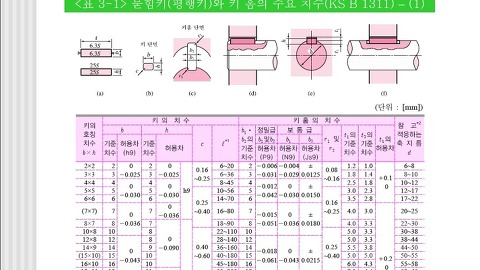

1. 고정 부시(pressfit bushing)

드릴 지그에서 일반적으로 많이 사용되는 부시(bush)는 고정 부시로서, 플랜지

가 부착도니 것과 없는 것이 있으며, 부시의 고정은 억지 끼워 맞춤으로 압입하

여 사용한다.

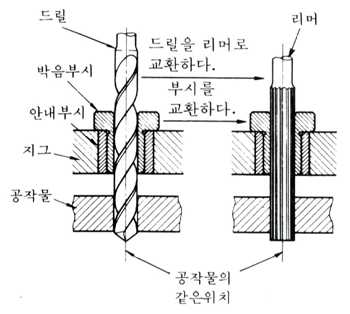

2. 삽입 부시(renewable bushing)

삽입 부시는 압입된 고정 부시 위에 삽입되는 부시를 말하며, 동일한 가공 위

치에 여러 종류의 상이한 작업이 수행될 경우나, 부시의 마모시 교환이 용이하

도록 하기 위하여 사용이 된다.

3. 회전형 삽입 부시(slip renewable bushing)

회전형 삽입 부시는 하나의 가공 위치에 여러 가지의 작업이 이루어질 경우, 내

경의 크기가 서로 다른 부시를 교대로 삽입하여 작업을 하게된다. 예를 들면 드

릴링(drilling)이 이루어진 후 리밍(reaming), 태핑(tapping), 카운트 보링(counter

boring) 등의 연속작업이 요구되는 경우에 적합하며, 부시의 머리부는 제거가 용

이하도록 너어링(knurling)이 되어 있고 고정을 위한 홈을 가지고 있다.

4. 고정형 삽입 부시(fixed renewable bushing)

고정형 삽입 부시는 사용 목적 상 고정 부시와 같이 직경이 동일한 한 종류의

가공이 장시간 이루어지거나, 또는 장시간 사용으로 인하여 부시의 교환이 요

구될 경우 교환이 용이하도록 되어 있으며, 부시를 교환하면 다른 작업도 가능

하게 된다. 부시의 머리부에는 고정을 위한 홈을 가지고 있으며, 홈에 조립이

되는 잠금 클램프에 의하여 고정이 이루어지게 된다.

5. 라이너 부시(liner bushing)

라이너 부시는 삽입 또는 고정 부시를 설치하기 위하여 지그 몸체에 압입되어

고정되는 부시를 말하며, 삽입 부시로 인한 지그 몸체의 마모와 변위를 방지하

기 위하여 지그 몸체보다 강도가 높은 라이너 부시를 조립하여 사용하게 된다.

지그 몸체 -> 라이너 부시 -> 삽입 또는 고정 부시

(2) 부시의 재질 및 경도

부시(bush)는 경도가 높은 절삭공구와 마찰이 일어나므로 공구의 경도에 못지않은

경도가 요구된다. 그러므로 부시는 내마모성이 있어야 하므로 열처리하여 연삭 및

래핑(lapping)등에 의하여 정밀하게 가공이 되어야 한다.

부시의 재질은 KS B 1030에 의하면 탄소 공구강 5종(STC 5)으로, 경도는 HV

697(HRC 60), 원통면의 거칠기는 3S로 규정하고 있다. 기타 부시용 재질로는 부시

의 고품질화를 위해서는 고크롬, 고탄소강을 사용하며 이것은 보통의 부시보다

5~6배나 내구성이 크다. 부시는 초경합금(WC, 부시의 교환 없이 장시간 사용할

경우) 사용하는 경우도 있으며, 이것은 6% Co와 94% WC인 코발트 급으로서 HrC

90의 경도를 나타내고 있다. 이 경우 부시 본체의 길이는 카바이드로 만들고 머리

부는 강으로 만들어서 부시 윗부분에서 구리로 납땜하여 사용한다. 이 부시의 수

명은 보통 부시보다 50배정도 더 높다. 때때로 절삭 공구를 안내하기 위한 부시를

주철로 제작하여 내부만 열처리하여 사용하고 있으며, 이때에는 반드시 절삭 공구

의 날이 부시와 접촉되지 않는 경우이다.

(3) 드릴 부시의 설치 방법

드릴 부시는 본체와 수직으로 정확하게 설치가 되어야 정밀도를 높일 수 있다. 드

릴 부시는 일반적인 경우 압입되며, 압입되는 과정에서 내경의 변화가 발생할 수

있으므로 정밀도가 떨어지고, 그로 인하여 공구가 파손되는 경우도 있다.

부시의 올바른 설치 방법은 부시의 외경과 본체의 내경 치수가 기준치수로 가공

이 되어야 하며, 조립 시에는 수직이 유지되도록 프레스(Press)등에 의하여 정확

한 압입이 이루어져야 한다.

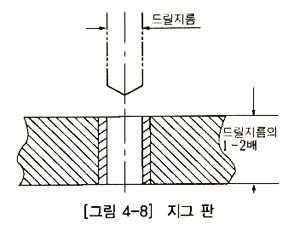

(4) 지그 판(JIG PLATE)

지그 판은 드릴 부시를 고정하고 위치를 결정해 주는 드릴 지그의 요소이다. 지그

판의 두께는 앞서 설명한 바와 같이 부시의 길이와 동일하고 절삭공구를 안내하는

데 충분한 길이로 하면 된다. 보통 드릴 지그의 판은 드릴 지름의 1~2배 사이의

두께이면 부정확성을 방지하는데 충분하다.([그림 4-8]참조) 부시의 지그 판 두께

는 모든 절삭력을 쉽게 견딜 수 있어야 하며 공구의 정밀도를 유지해야 한다. 부

시의 길이는 일반적으로 1 1/4~2 1/2로 하는 것이 좋다.

(5) 공작물과 부시와의 간격

단단한 공작물의 칩은 [그림4-9]의 (a)와 같이 드릴의 홈을 따라 배출시키면 부시

의 내면이 쉽게 마모되어 정밀도가 빨리 떨어지므로, (b)와 같이 H정도의 간격을

주어 옆으로 배출시키는 것이 바람직하다. 높은 정밀도를 요구하는 구멍 가공에는

[그림 4-9]의 (a)와 같이 밀착시키는 경우도 있지만, 보통 드릴에서는 칩 제거 및

냉각제의 급유 관계 등의 어려운 점이 많이 있다.

보통 공작물과 부시의 간격 h는 주물의 칩과 같이 연속되지 않고 부서지지 쉬운

것은 드릴 지름의 1/2정도, 즉 부시 안지름의 1/2정도로 한다. 그러나 구멍 깊이가

깊은 것은 칩이 많이 발생하므로, 간격 h는 조금 넓혀 줄 필요가 있다. 그러나 일

반강의 유동형 칩이 연속적으로 나오는 경우는 최소 간격을 보통 드릴 지름과 동

일하게, 즉 부시 안지름의 1배 정도로 한다. 정밀도가 요구될 때나 다음 공정에서

의 정밀도가 필요할 때, 또는 경사진 표면이나 곡면에 구멍을 가공할 때 등은 예

외이다. 이러한 경우에는 요구되는 정밀도를 얻기 위해서 부시를 가능한 한 공작

물과 접근시킨다.([그림 4-10(c)] 참조) 적절한 부시의 간격은 전체의 지그 기능면

에서 중요한 사항이다. 만약 부시가 불필요하게 공작물에 접근되어 있다면 칩 때

문에 부시가 쉽게 마모될 것이다. 또한 너무 멀리 떨어지면 정밀도가 저하된다.

-----------------------------------------------------------------------------------

http://tip.daum.net/question/72802057

규격집에 보면 고정라이너 고정부시 ,삽입부시가 있습니다.

고정 라이너

지그용 삽입 부시를 말합니다.

지그 몸체에다가 박는 안내용 부시. 고정 라이너를 꼽고 삽입 부시 혹은 고정 부시를 끼운다.

안내 부시.

고정부시

구멍뚫기 지그에 있어서, 지그 본체에 압입해 고정된 드릴의 안내를 하는 부시. 부시란 일반적으로 구멍 내면에 끼워박는 두께가 얇은 원통을 말한다.

플랜지가 있는 것과, 플랜지가 없는 것이 있고, 빼내지 않을 경우에 사용한다.

삽입부시

구멍뚫기 지그(jig)로 안내 부시에 끼워넣어 이용하는 부시. 부시가 가공날과의 접촉에 의하여 마모한 때에는 바꿀 수 있다.

.

.

'기계 설계 산업기사 & 기능사' 카테고리의 다른 글

| 오일실 부착 규격 정리 (0) | 2018.05.26 |

|---|---|

| 키(key)의 길이(l)에 들어가는 공차에 대한 의문 (0) | 2018.05.26 |

| 기계설계산업기사. 전산응용기계제도기능사. 일반기계기사. Autocad 오토캐드 기본 설정 방법. 레이어 설정. 문자 스타일 설정. 치수스타일 설정. PLOT 인쇄 설정. (0) | 2018.05.20 |

| 스퍼 기어 (0) | 2018.05.12 |

| 랙기어 RACK GEAR 래크 기어 (2) | 2018.05.12 |

이 글을 공유하기